1. หลักการพื้นฐานของใบเลื่อย bimetallic

คุณสมบัติหลักของ ใบเลื่อย Bimetallic เป็นโครงสร้าง "วัสดุหลายวัสดุ" ของพวกเขา มันมักจะทำจากวัสดุโลหะที่แตกต่างกันสองชนิด: หนึ่งคือเหล็กที่มีความแข็งแรงสูงซึ่งเป็นส่วนฐานของใบเลื่อยและอื่น ๆ เป็นวัสดุโลหะผสมที่มีความทนทานสูงซึ่งมักจะเป็นเหล็กความเร็วสูง (HSS) หรือเหล็กทังสเตนซึ่งใช้ทำฟันเลื่อย การออกแบบโครงสร้างนี้ช่วยให้ใบมีดเลื่อย bimetallic มีทั้งความแข็งแรงและความทนทานในระหว่างกระบวนการตัดทำให้มั่นใจได้ว่าการทำงานที่มีประสิทธิภาพในระยะยาว

ส่วนฐาน: ฐานมักจะทำจากเหล็กกล้าหรือเหล็กกล้าอัลลอยสูง มันให้ความแข็งแรงสำหรับใบเลื่อยทั้งหมดสามารถทนต่อแรงกดดันและแรงกระแทกที่เกิดขึ้นระหว่างกระบวนการตัดและทำให้มั่นใจได้ว่าใบเลื่อยไม่ง่ายต่อการเปลี่ยนรูป ความเหนียวของฐานเหล็กช่วยให้ใบเลื่อยสามารถดูดซับการสั่นสะเทือนระหว่างการทำงานและลดความเสี่ยงของการแตก

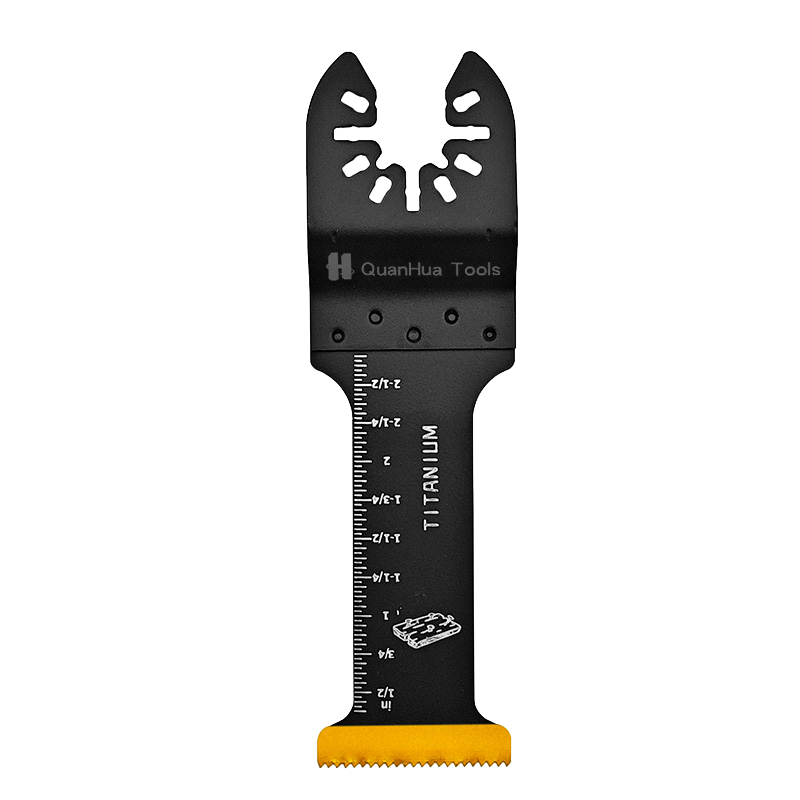

ส่วนฟัน: ส่วนฟันใช้วัสดุความแข็งที่สูงขึ้นเช่นเหล็กความเร็วสูง (HSS) เหล็กความเร็วสูงเป็นวัสดุที่มีอุณหภูมิสูงและทนต่อการสึกหรอที่สามารถรักษาความคมชัดได้ในระหว่างกระบวนการตัด มันเหมาะอย่างยิ่งสำหรับการตัดวัสดุแข็ง (เช่นสแตนเลสอัลลอยอลูมิเนียม ฯลฯ ) มันสามารถรักษาประสิทธิภาพการตัดเป็นเวลานานลดความจำเป็นในการเปลี่ยนใบเลื่อยบ่อย ๆ

ประโยชน์ของการออกแบบนี้คือส่วนฐานให้ความเหนียวและการสนับสนุนที่ดีในขณะที่ส่วนฟันช่วยให้มั่นใจได้ว่ามีประสิทธิภาพและความคมชัดสูงในระหว่างการตัด

2. โครงสร้างของใบเลื่อย bimetallic

ใบมีดเลื่อย Bimetallic ประกอบด้วยสามส่วนซึ่งแต่ละส่วนมีบทบาทสำคัญในการปฏิบัติงานของใบเลื่อยทั้งหมด:

ส่วนที่เห็นฟัน: ทำจากคาร์ไบด์หรือวัสดุเหล็กความเร็วสูงความแข็งมักจะสูงกว่า HRC 60 การออกแบบส่วนนี้จะกำหนดประสิทธิภาพการตัดและความต้านทานการสึกหรอของใบมีดเลื่อย เหล็กความเร็วสูงมีความต้านทานความร้อนที่แข็งแกร่งมากและสามารถทนต่ออุณหภูมิสูงได้โดยไม่ต้องหลอมเพื่อให้มั่นใจว่ามันยังคงคมชัดในระหว่างการตัดความเร็วสูง

ส่วนฐาน: วัสดุของส่วนฐานมักจะเป็นเหล็กกล้าคาร์บอนต่ำหรือเหล็กกล้าโลหะผสม ฟังก์ชั่นหลักของมันคือการให้การสนับสนุนและความแข็งแกร่ง เมื่อเปรียบเทียบกับส่วนฟันแข็งส่วนฐานให้ความสนใจกับความต้านทานต่อแรงกระแทกมากขึ้นและความต้านทานการดัด มันสามารถป้องกันใบเลื่อยจากการเปลี่ยนรูปหรือทำลายระหว่างการใช้งาน

การเชื่อมเชื่อม: โลหะทั้งสองรวมกันด้วยการเชื่อมอุณหภูมิสูงการเชื่อมด้วยเลเซอร์หรือการเชื่อมลำแสงอิเล็กตรอน จุดเชื่อมจะต้องแข็งแกร่งมากเพื่อให้แน่ใจว่าใบเลื่อยไม่ได้มีแนวโน้มที่จะแยกวัสดุภายใต้งานที่มีความเข้มสูง ความแม่นยำของการเชื่อมส่งผลโดยตรงต่อประสิทธิภาพและอายุการใช้งานของใบมีดเลื่อย

3. ข้อดีของใบเลื่อย bimetallic

เนื่องจากกระบวนการออกแบบและการผลิตที่เป็นเอกลักษณ์ของพวกเขาใบมีดเลื่อย Bimetallic มีข้อได้เปรียบมากมายในการปฏิบัติงาน:

ความทนทานที่แข็งแกร่ง: ความต้านทานการสึกหรอและความต้านทานต่อแรงกระแทกของใบเลื่อย bimetallic เกินกว่าใบเลื่อยโลหะเดียวแบบดั้งเดิม ฟันเลื่อยของวัสดุแข็งสามารถต้านทานอุณหภูมิสูงแรงดันสูงและแรงเสียดทานในระหว่างกระบวนการตัดดังนั้นจึงยืดอายุการใช้งานอย่างมาก

การตัดที่มีประสิทธิภาพ: ความแข็งสูงของชิ้นส่วนเหล็กความเร็วสูงหรือฟันเหล็กทังสเตนช่วยให้ใบเลื่อยสามารถป้อนและตัดเสร็จได้อย่างรวดเร็วเมื่อตัดโลหะ เมื่อเปรียบเทียบกับใบเลื่อยโลหะเดี่ยวแบบดั้งเดิมใบเลื่อย bimetallic สามารถให้ความเร็วในการตัดและประสิทธิภาพที่สูงขึ้นลดเวลาในการตัด

ลดการสึกหรอ: เนื่องจากคุณสมบัติสองอย่างของวัสดุใบมีดเลื่อย bimetallic สึกหรอขึ้นช้ากว่าและสามารถทำงานต่อไปได้อย่างเข้มข้น เมื่อใช้ใบมีดเลื่อย bimetallic พวกเขามักจะไม่ถูกแทนที่บ่อยครั้งประหยัดเวลาและค่าใช้จ่าย

ประสิทธิภาพที่มีค่าใช้จ่ายสูง: แม้ว่าค่าใช้จ่ายของใบมีดเลื่อย bimetallic จะสูงขึ้นเนื่องจากอายุการใช้งานที่ยาวนานขึ้นและการทดแทนบ่อยครั้ง แต่ก็มีประสิทธิภาพมากในระยะยาว

4. การประยุกต์ใช้ Bimetallic Saw Blades

เนื่องจากมีประสิทธิภาพและความทนทานสูงใบมีดเลื่อย bimetallic จึงถูกนำมาใช้กันอย่างแพร่หลายในหลายอุตสาหกรรมและสาขา:

การประมวลผลโลหะ: ใบเลื่อย bimetallic มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมการประมวลผลโลหะ มันสามารถตัดโลหะได้อย่างมีประสิทธิภาพเช่นเหล็กสแตนเลสอัลลอยอลูมิเนียมทองแดง ฯลฯ โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุโลหะแข็งแสดงให้เห็นถึงข้อได้เปรียบที่เป็นเอกลักษณ์

อุตสาหกรรมการก่อสร้าง: ในการก่อสร้างโดยเฉพาะอย่างยิ่งในการตัดแท่งเหล็กและการแปรรูปชิ้นส่วนโครงสร้างโลหะใบเลื่อย bimetallic สามารถให้การตัดที่มีประสิทธิภาพและแม่นยำ โครงการก่อสร้างจำนวนมากไม่สามารถทำได้หากไม่มีใบมีดเลื่อย bimetallic โดยเฉพาะอย่างยิ่งเมื่อต้องรับมือกับชิ้นส่วนคอนกรีตสำเร็จรูป

การผลิตเชิงกล: ในกระบวนการประมวลผลชิ้นส่วนเชิงกลใบเลื่อย bimetallic ได้กลายเป็นเครื่องมือที่ขาดไม่ได้ในการประมวลผลเนื่องจากประสิทธิภาพการตัดสูงและความทนทาน ไม่ว่าจะเป็นเกียร์แบริ่งหรือชิ้นส่วนต่าง ๆ ใบเลื่อย bimetallic สามารถให้ผลลัพธ์การตัดคุณภาพสูง

อุตสาหกรรมยานยนต์: ใบเลื่อย bimetallic ยังใช้กันอย่างแพร่หลายในการผลิตและบำรุงรักษารถยนต์ การตัดชิ้นส่วนเครื่องยนต์เฟรมระบบเบรก ฯลฯ ใบเลื่อย bimetallic สามารถจัดการกับวัสดุแข็งต่าง ๆ ได้อย่างมีประสิทธิภาพและสร้างประสิทธิภาพการผลิต

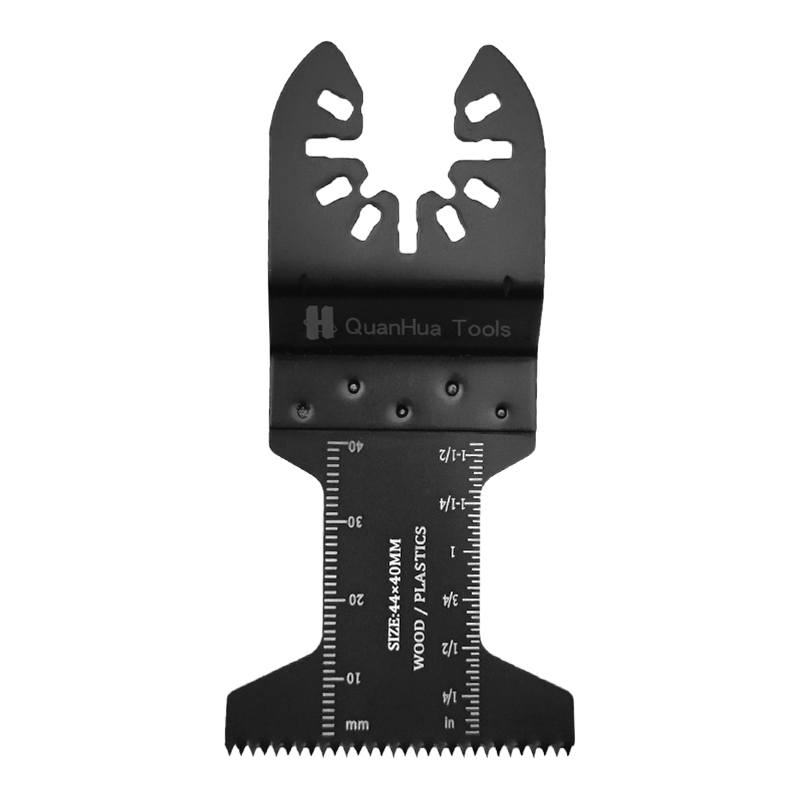

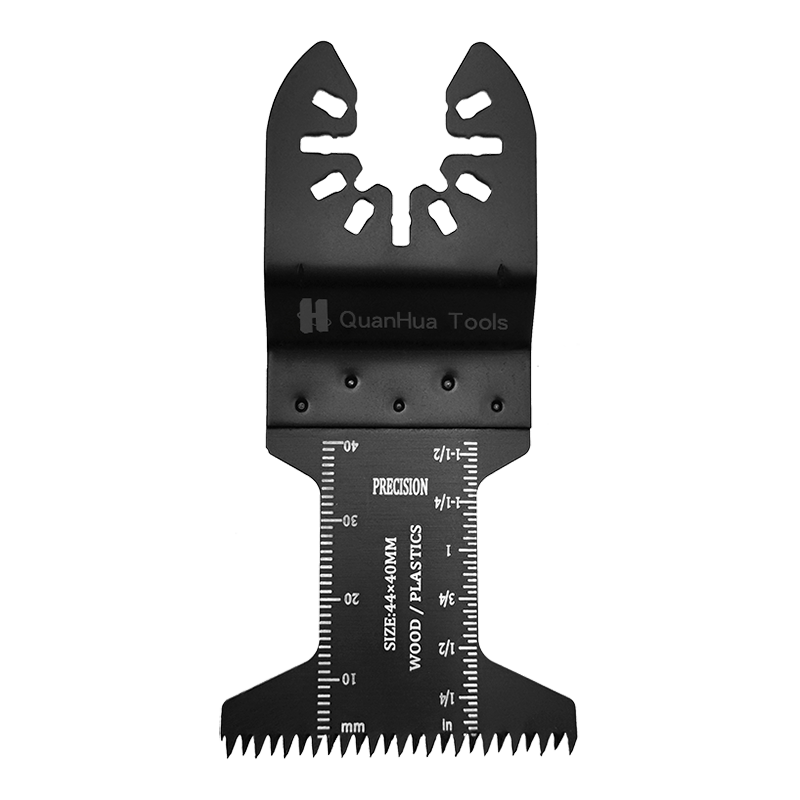

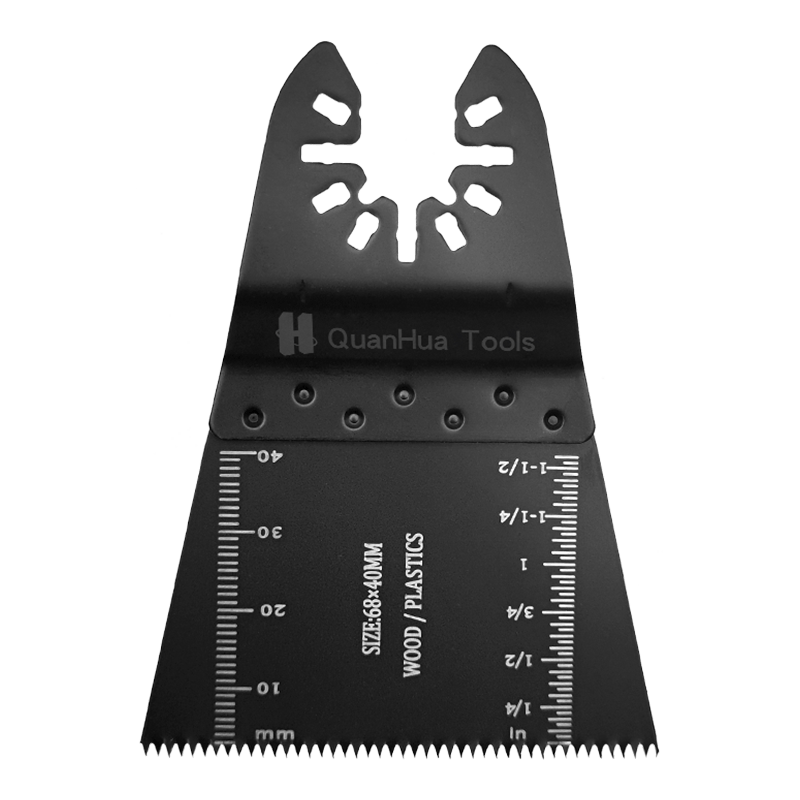

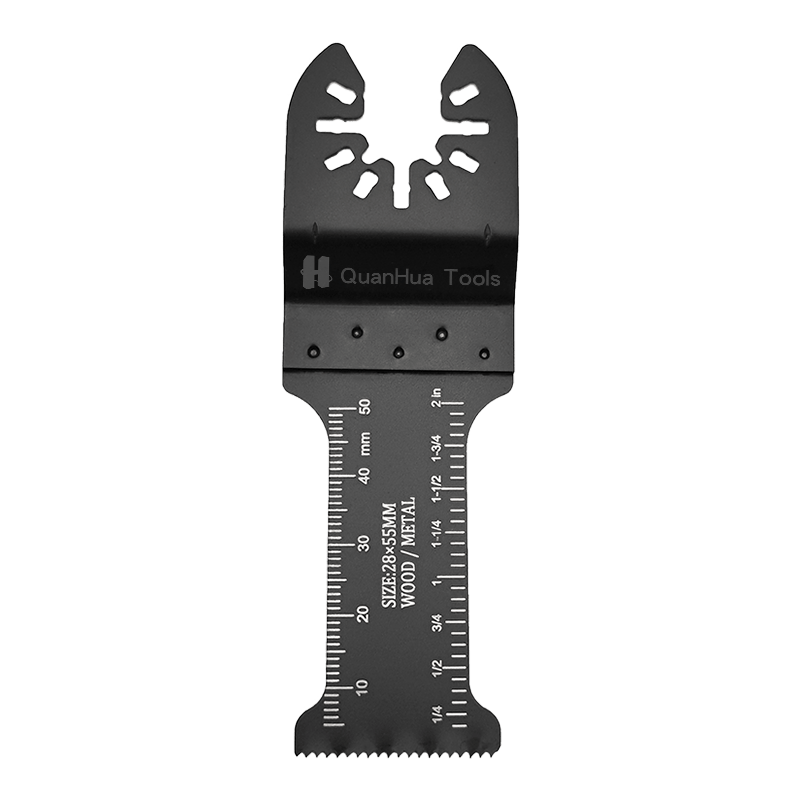

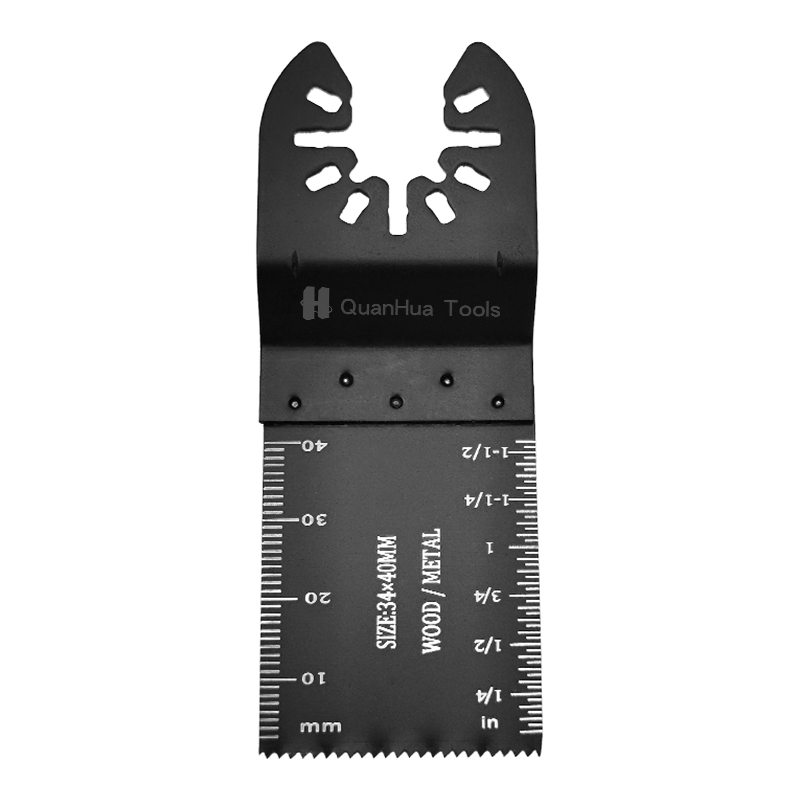

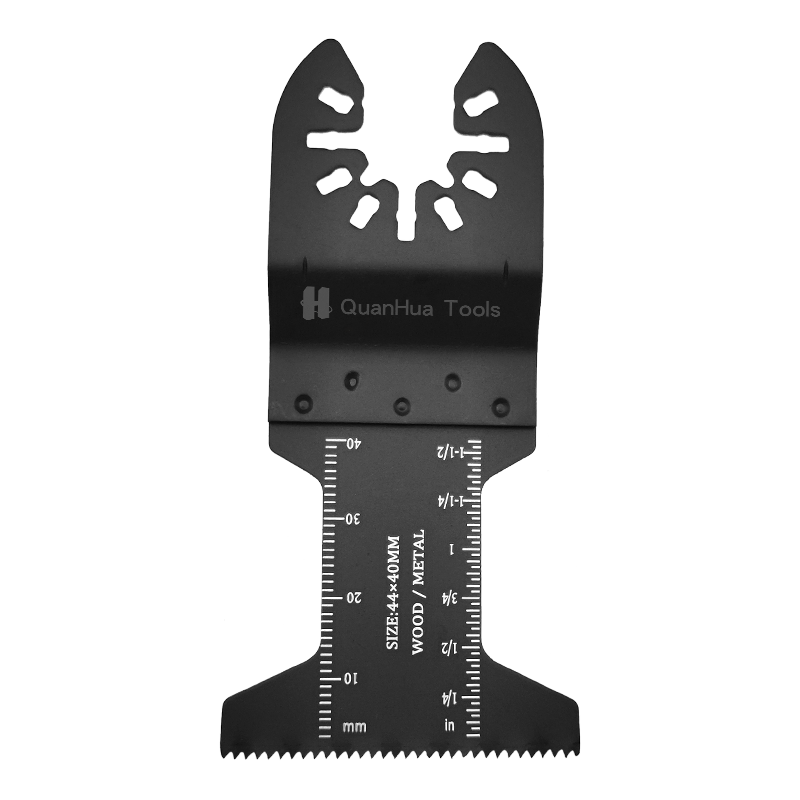

5. วิธีเลือกใบเลื่อย bimetal ที่เหมาะสม

การเลือกใบเลื่อย bimetal ที่เหมาะสมเป็นกุญแจสำคัญในการปรับปรุงประสิทธิภาพการผลิต นี่คือปัจจัยบางประการที่ควรพิจารณาเมื่อเลือก:

ประเภทของวัสดุตัด: วัสดุโลหะที่แตกต่างกันมีความแข็งและคุณสมบัติที่แตกต่างกัน ตัวอย่างเช่นสแตนเลสมีความแข็งสูงกว่าดังนั้นเมื่อเลือกใบเลื่อยคุณควรพิจารณาใช้เหล็กกล้าความเร็วสูงหรือเหล็กทังสเตนเลื่อยฟัน สำหรับโลหะอ่อนเช่นโลหะผสมอลูมิเนียมคุณสามารถเลือกใบเลื่อยที่มีรูปร่างฟันหยาบ

รูปร่างฟันและจำนวนฟันของใบเลื่อย: การออกแบบรูปร่างของฟันส่งผลโดยตรงต่อประสิทธิภาพการตัด รูปร่างฟันทั่วไป ได้แก่ ฟันตรงฟันและฟันเลื่อยซึ่งเหมาะสำหรับวัสดุประเภทต่าง ๆ และข้อกำหนดการตัด จำนวนฟันยังเกี่ยวข้องกับความละเอียดของการตัด ฟันน้อยลงเหมาะสำหรับการตัดวัสดุที่หนาขึ้นในขณะที่ฟันมากขึ้นเหมาะสำหรับการตัดชั้นดี

ความเร็วในการตัดและข้อกำหนดการโหลด: เลือกใบมีดเลื่อยขวาตามความเร็วในการตัดของคุณและโหลดที่ต้องการ การออกแบบใบเลื่อย bimetal บางอย่างสามารถทนต่อโหลดที่สูงขึ้นและเหมาะสำหรับการตัดความเร็วสูงในขณะที่คนอื่น ๆ เหมาะสำหรับการดำเนินงานความเร็วต่ำและระยะยาว

6. วิธีรักษาใบเลื่อย bimetal

แม้ว่าใบเลื่อย bimetal มีความทนทานมากกว่าใบเลื่อยแบบดั้งเดิม แต่การบำรุงรักษาและการดูแลที่เหมาะสมสามารถยืดอายุการใช้งานได้อีกต่อไป:

การทำความสะอาดเป็นประจำ: ในระหว่างกระบวนการตัดชิปโลหะและเศษซากจะสะสมบนพื้นผิวของใบเลื่อย การทำความสะอาดที่เหลืออยู่ในใบมีดเลื่อยสามารถหลีกเลี่ยงได้จากการสวมใส่ใบเลื่อยและรักษาผลการตัดที่ดี

ความเร็วในการตัดที่เหมาะสม: ความเร็วในการตัดสูงเกินไปจะทำให้การสึกหรอมากเกินไปในขณะที่ความเร็วในการตัดต่ำเกินไปจะช่วยลดประสิทธิภาพการตัด ปรับความเร็วในการตัดตามคำแนะนำสำหรับการใช้ใบมีดเลื่อยเพื่อรักษาสถานะการทำงานที่มั่นคง

ตรวจสอบฟันเป็นประจำ: ตรวจสอบว่าฟันสวมใส่ทื่อหรือมีข้อบกพร่องและเปลี่ยนหรือตัดแต่งในเวลาเพื่อรักษาประสิทธิภาพการตัด หากฟันสวมเร็วเกินไปให้ตรวจสอบว่ามีปัญหาในกระบวนการตัดเช่นวัสดุตัดที่ไม่เหมาะสมหรือแรงดันมากเกินไป