รูปร่างใบมีดและรูปร่างฟันของใบเลื่อยเซเบอร์เหล็กกล้าคาร์บอนสูงส่งผลต่อการตัดอย่างไร

ใบเลื่อยเซเบอร์เหล็กคาร์บอนสูง เป็นเครื่องมือสำคัญในด้านการตัดโลหะ รูปร่างใบมีดและการออกแบบรูปทรงฟันจะกำหนดคุณภาพและความเสถียรของเอฟเฟกต์การตัดโดยตรง ในการออกแบบใบเลื่อยเซเบอร์เหล็กกล้าคาร์บอนสูง รูปร่างของใบมีดและรูปร่างของฟันไม่ได้เป็นเพียงองค์ประกอบโครงสร้างที่เรียบง่าย แต่ยังเป็นปัจจัยสำคัญที่ส่งผลต่อหลายปัจจัยในกระบวนการตัดอีกด้วย

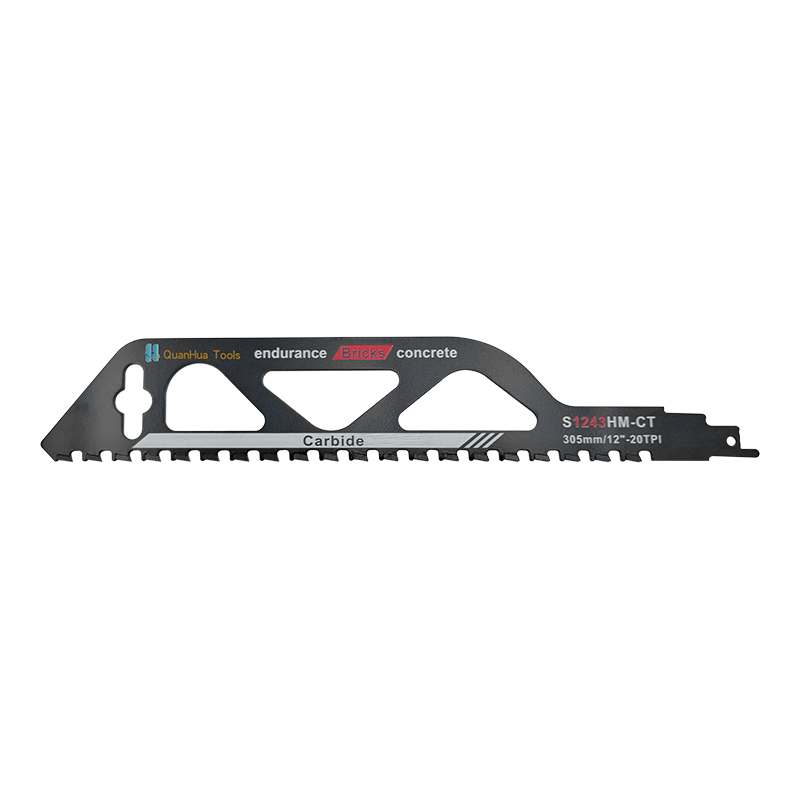

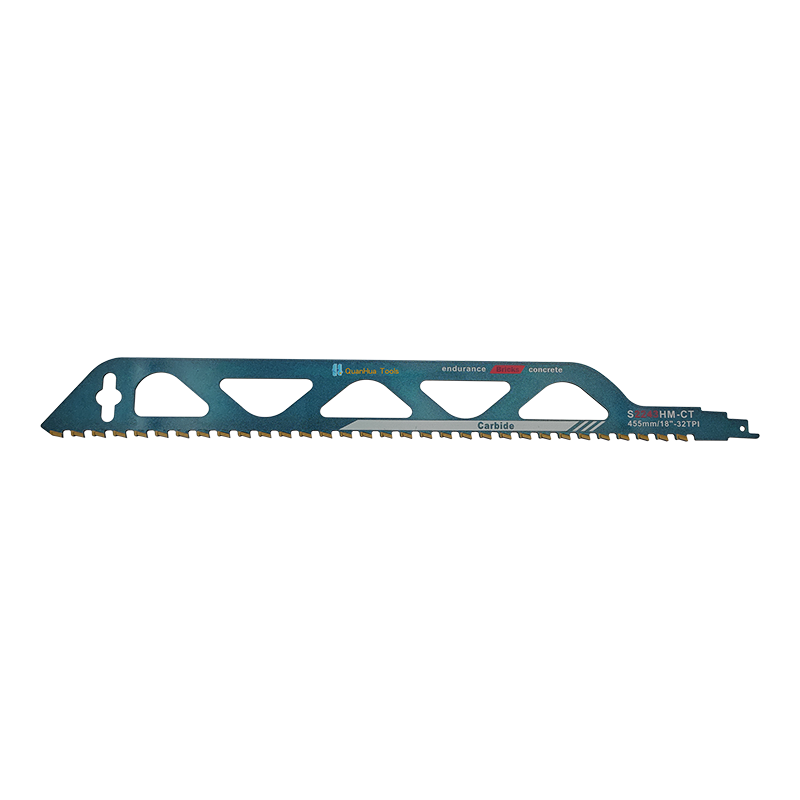

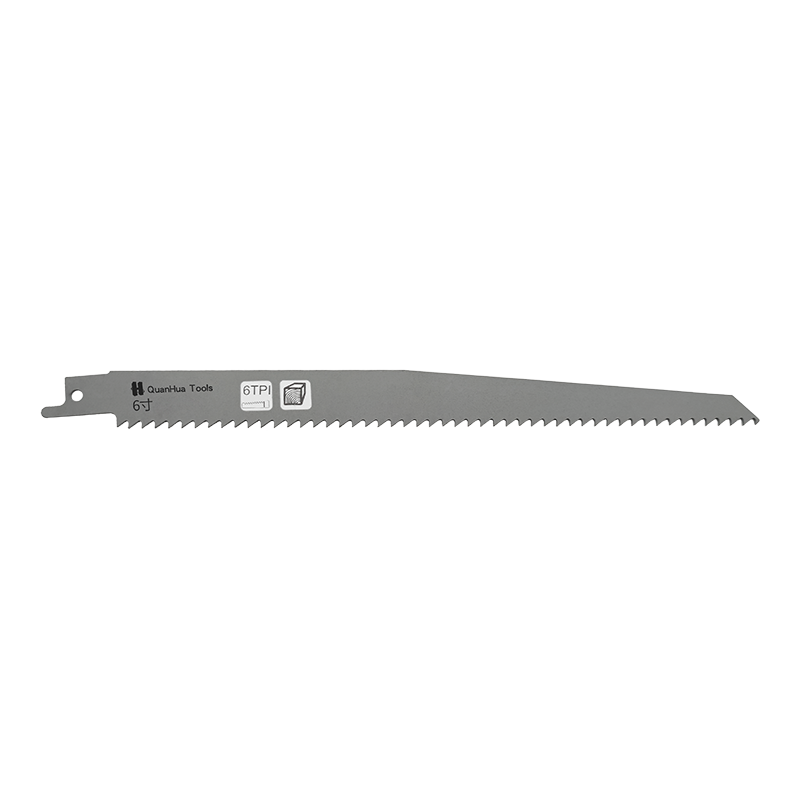

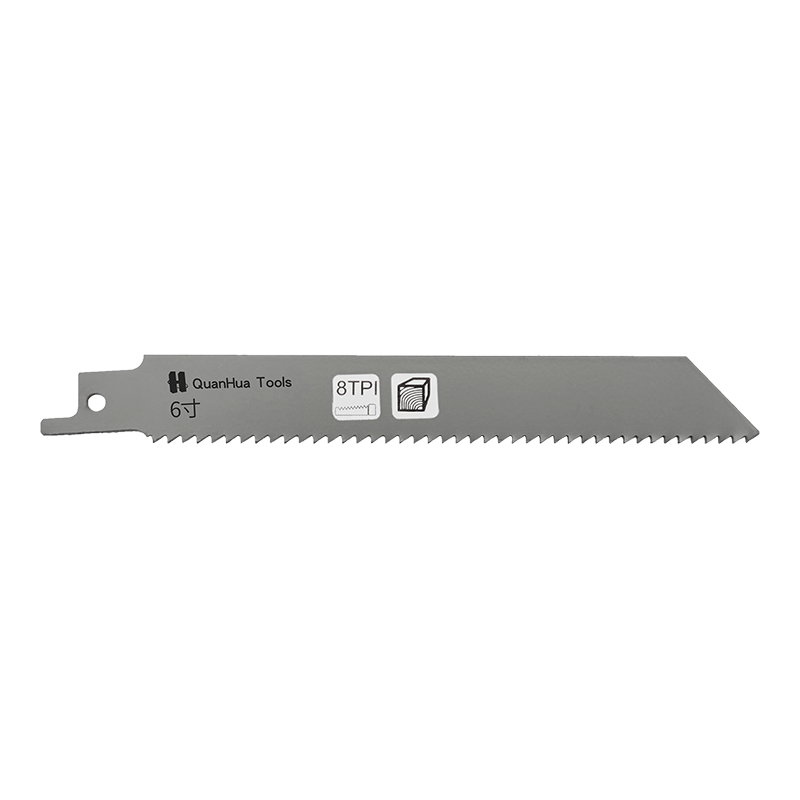

การเลือกรูปทรงใบมีดมีความสำคัญต่อรูปร่างและคุณภาพของวัสดุที่ตัด รูปร่างที่แตกต่างกันของพื้นผิวใบมีดจะนำไปสู่ลักษณะและพื้นที่สัมผัสที่แตกต่างกันระหว่างใบเลื่อยกับชิ้นงาน ซึ่งส่งผลต่อเอฟเฟกต์การตัด ยกตัวอย่างรูปทรงใบมีดแบน เหมาะสำหรับการตัดเป็นเส้นตรงและรับประกันพื้นผิวการตัดที่เรียบ แต่อาจไม่ได้ผลเมื่อแปรรูปส่วนโค้งหรือรูปทรงพิเศษ รูปร่างใบมีดลูกฟูกสามารถปรับให้เข้ากับความต้องการในการตัดโค้งและรูปร่างพิเศษได้ดีขึ้น และสามารถลดการสั่นสะเทือนและเสียงรบกวนในระหว่างกระบวนการตัด ช่วยเพิ่มความสะดวกสบายและความปลอดภัยของสภาพแวดล้อมการทำงาน

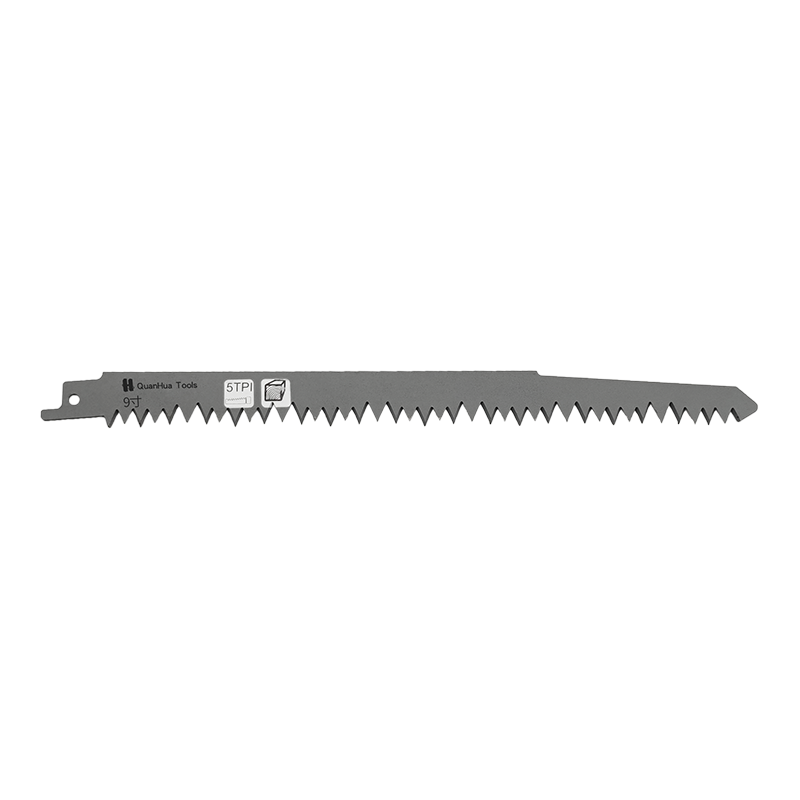

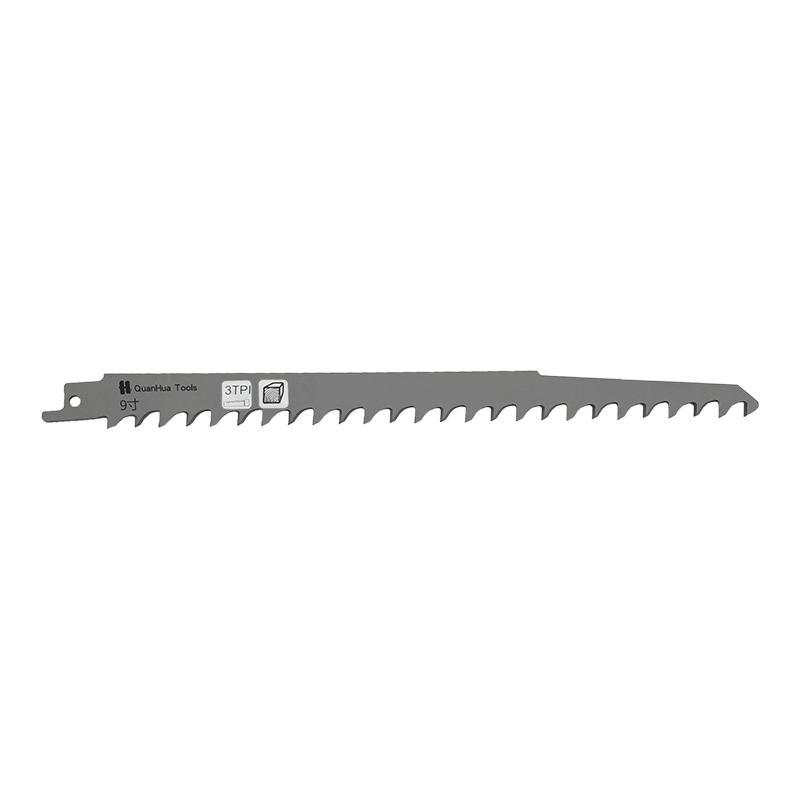

การออกแบบรูปทรงฟันส่งผลโดยตรงต่อความเร็วในการตัดและคุณภาพของพื้นผิวการตัด การออกแบบฟันที่เหมาะสมจะทำให้การตัดเร็วขึ้น ในขณะเดียวกันก็รับประกันความเรียบและความเรียบเนียนของพื้นผิวการตัด โดยทั่วไป ระยะพิทช์หยาบเหมาะสำหรับสถานการณ์ที่ต้องการการตัดที่รวดเร็ว ในขณะที่ระยะพิทช์ละเอียดเหมาะสำหรับงานตัดที่ต้องการคุณภาพผิวงานสูง นอกจากนี้การออกแบบฟันยังต้องคำนึงถึงการกำจัดของเสียในระหว่างกระบวนการตัดด้วย การออกแบบฟันที่ดีช่วยให้มั่นใจได้ว่าของเสียจากการตัดสามารถกำจัดออกได้อย่างมีประสิทธิภาพ โดยหลีกเลี่ยงการสะสมของของเสียที่นำไปสู่การลดคุณภาพการตัดหรือความเสียหายต่อใบเลื่อย ซึ่งจะช่วยปรับปรุงประสิทธิภาพการตัดและคุณภาพของชิ้นงาน

การเลือกรูปทรงใบมีดและรูปทรงฟันต้องตรงกันเพื่อให้มั่นใจถึงความเสถียรและความแม่นยำของกระบวนการตัด การจับคู่รูปร่างใบมีดและฟันเป็นสิ่งสำคัญต่อเอฟเฟกต์การตัด การออกแบบที่ดีสามารถรักษาความมั่นคงของใบเลื่อยในระหว่างการตัด ลดการสั่นสะเทือนและเสียงรบกวน ขณะเดียวกันก็รับประกันคุณภาพและความแม่นยำของพื้นผิวการตัด

รูปร่างใบมีดและการออกแบบฟันของใบเลื่อยเซเบอร์เหล็กกล้าคาร์บอนสูงเป็นปัจจัยสำคัญที่ส่งผลต่อเอฟเฟกต์การตัด ด้วยการออกแบบและการเลือกที่เหมาะสม สามารถปรับปรุงประสิทธิภาพการตัดได้ คุณภาพการตัดสามารถปรับปรุงได้ และการสั่นสะเทือนและเสียงรบกวนในระหว่างกระบวนการตัดสามารถลดลงได้ ทำให้เกิดโซลูชันที่มีเสถียรภาพและมีประสิทธิภาพมากขึ้นสำหรับการประมวลผลชิ้นงาน